JATCO'S Innovation

이노베이션

자트코의 자동변속기는 소재부터 가공, 조립, 검사 등 다양한 공정을 거쳐 제조됩니다.

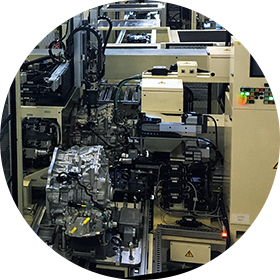

그 과정 속에서 다양한 인재가 활약하는 생산라인, "다이버시티 라인" 추진,

IoT와 AI, RPA(Robotic Process Automation)를 활용한 효율적이고 혁신적인 생산기술에 대한 도전을 이어가고 있습니다.

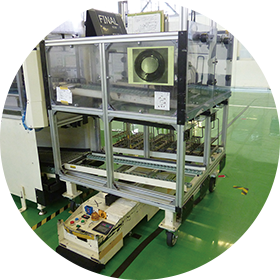

다이버시티 라인

부담이 적은 작업을 할 수 있도록 설계되어, 일과 가사, 육아를 양립하는 여성의 라이프 스타일을 실현했습니다. 시니어나 장애인분들도 포함해, 활기차게 일할 수 있는 직장 만들기를 목표로 하고 있습니다.

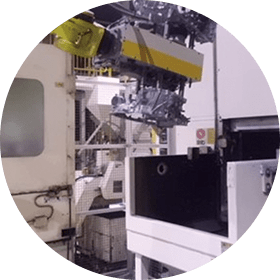

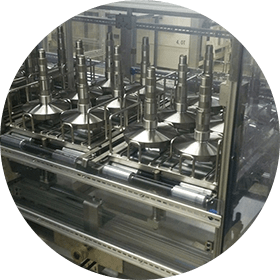

차세대를 향한 생산 기술 도전

차세대 생산 기술에 대한 도전의 하나로서, 조립 라인의 자동화와 공중 반송을 하는 뱅가드 등을 적극적으로 채용했습니다. 생산성이 높아지고, 비용 절감으로도 이어지고 있습니다.

단조 Forging

‘힘을 실어 물건의 모양을 바꾸는 것’을 소성 가공이라고 합니다.

소성 가공 중에서도 강한 힘으로 ‘틀’에 넣어 부품을 만드는 '단조'는 완성 부품의 강도가 높은 것이 특징입니다.

-

01

강재막대 모양의 쇠

강재막대 모양의 쇠 -

02

절단적절한 길이로 절단

절단적절한 길이로 절단 -

03

가열단조 전의 가열

가열단조 전의 가열 -

04

단조프레스에 의한 성형

단조프레스에 의한 성형 -

05

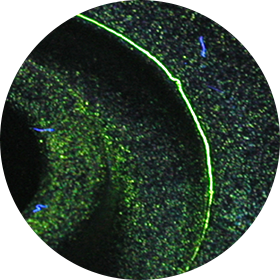

자기탐상균열 체크

자기탐상균열 체크 -

06

외관 체크

외관 체크 -

07

출하

출하

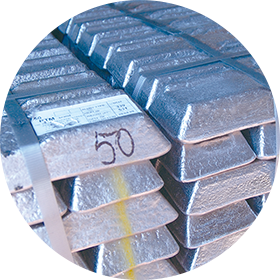

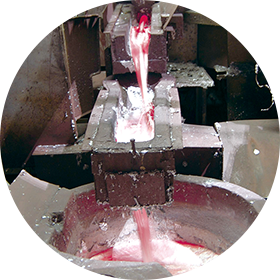

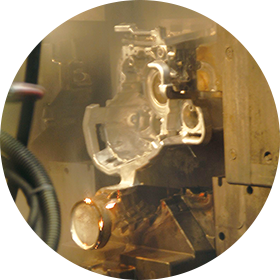

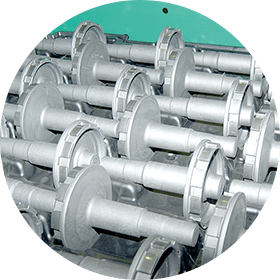

주조 Casting

녹인 알루미늄 합금을 금형에 흘려 넣어 성형하는 '주조'는 복잡한 형상의 부품을 만들 수 있습니다.

-

01

잉곳알루미늄 덩어리

잉곳알루미늄 덩어리 -

02

용해잉곳의 용해

용해잉곳의 용해 -

03

주조고압 다이캐스팅(금형)주조

주조고압 다이캐스팅(금형)주조 -

04

마무리불필요한 부분의 제거

마무리불필요한 부분의 제거 -

05

쇼트블라스팅아연에 의한 연소

쇼트블라스팅아연에 의한 연소 -

06

외관 체크

외관 체크 -

07

출하

출하

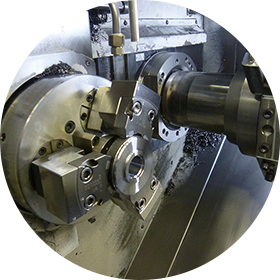

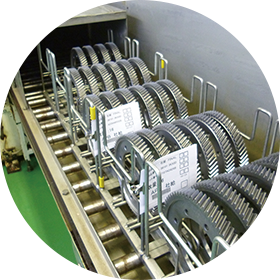

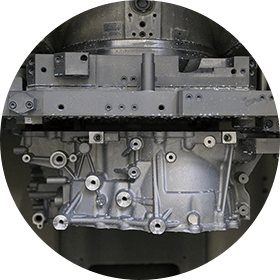

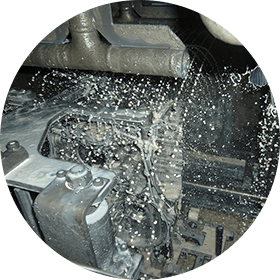

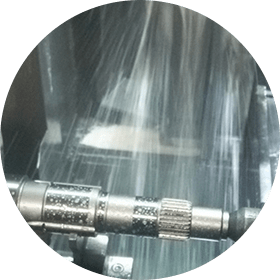

가공 Machining

단조와 주조에 의해 대략적으로 성형된 조형재를 깎아내어 더욱 정확한 형상으로 만들거나, 표면을 부드럽게 하고, 구멍을 뚫거나 하는 공정입니다.

열처리 전의 부드러운 재료의 가공을 ‘생가공’, 열처리 후 딱딱한 재료의 가공을 ‘마무리 가공’ 이라고합니다.

· 기어 가공

-

01

소재단조 소재를 투입

소재단조 소재를 투입 -

02

초벌가공열처리전의 절삭 가공

초벌가공열처리전의 절삭 가공 -

03

치형 가공치형 형상의 가공

치형 가공치형 형상의 가공 -

04

열처리재료강도의 향상

열처리재료강도의 향상 -

05

마무리 가공연마에 의한 치수 정밀도 향상

마무리 가공연마에 의한 치수 정밀도 향상 -

06

세척조립조립 전 이물질 제거

세척조립조립 전 이물질 제거 -

07

외관 체크

외관 체크 -

08

출하

출하

· 케이스 가공

-

01

소재주조 소재를 투입

소재주조 소재를 투입 -

02

가공절삭가공

가공절삭가공 -

03

세척조립 전 이물질 제거

세척조립 전 이물질 제거 -

04

누출 테스트기밀성 체크

누출 테스트기밀성 체크 -

05

외관 체크

외관 체크 -

06

출하

출하

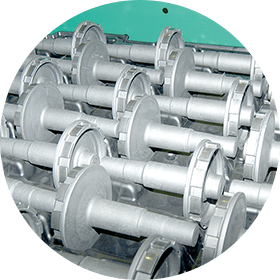

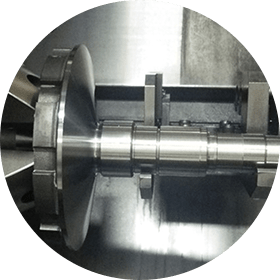

· 풀리 가공

-

01

소재단조 소재를 투입

소재단조 소재를 투입 -

02

초벌가공열처리 전의 절삭가공

초벌가공열처리 전의 절삭가공 -

03

열처리재료강도의 향상

열처리재료강도의 향상 -

04

마무리 가공연마에 의한 치수 정밀도 향상

마무리 가공연마에 의한 치수 정밀도 향상 -

05

세척조립 전 이물질 제거

세척조립 전 이물질 제거 -

06

외관 체크

외관 체크 -

07

출하

출하

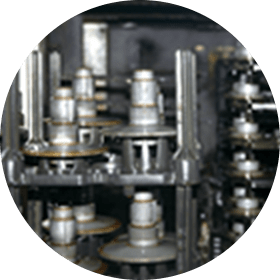

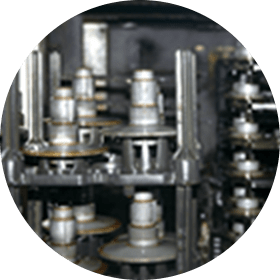

열처리 Heat Treatment

금속에 열을 가하여 경도와 강도를 내는 열처리 공정입니다. 부품의 역할과 특징에 따라 다양한 유형의 열처리로를 사용합니다.

-

01

전세척가열 전의 세척

전세척가열 전의 세척 -

02

가열 · 삼탄용광로에서 탄소 침투

가열 · 삼탄용광로에서 탄소 침투 -

03

담금질기름에 의한 급냉

담금질기름에 의한 급냉 -

04

후세척온도 조절 전 청소

후세척온도 조절 전 청소 -

05

뜨임가열 및 공랭(空冷)

뜨임가열 및 공랭(空冷) -

06

쇼트 블라스팅금속 입자에 의한 연마

쇼트 블라스팅금속 입자에 의한 연마 -

07

휘어짐 보정변형의 보정과 외관 체크

휘어짐 보정변형의 보정과 외관 체크 -

07

출하

출하

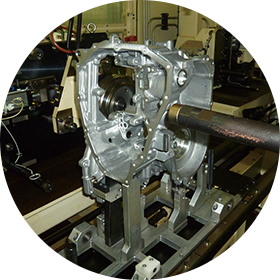

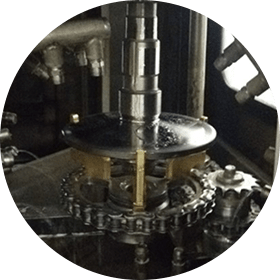

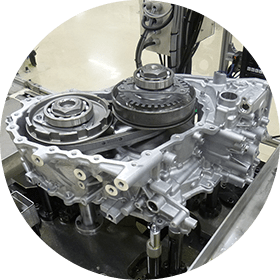

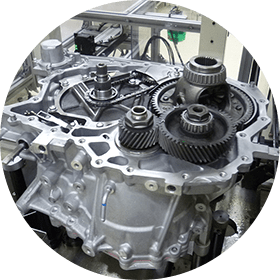

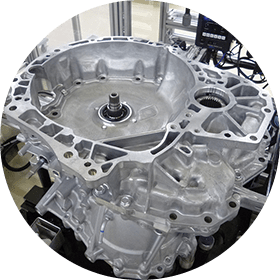

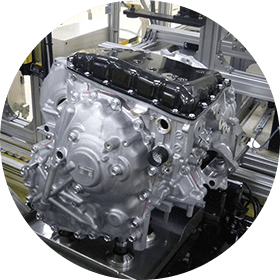

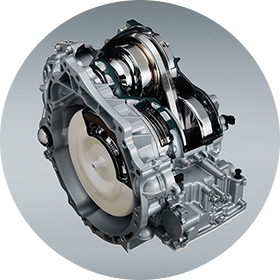

조립 Assembly

여기까지의 과정에서 만들어진 내제 부품 및 공급 업체로부터 공급되는 외제 부품을 모아 변속기를 조립합니다.

클러치 팩과 컨트롤 밸브는 하위 라인에서 조립 후 메인 라인에 공급합니다. 이 공정에서 나온 최종 결과물이 자트코가 제공하는 상품입니다.

-

01

케이스

케이스 -

02

풀리

풀리 -

03

기어

기어 -

04

하우징

하우징 -

05

컨트롤 밸브

컨트롤 밸브 -

06

오일팬

오일팬 -

07

최종 테스트각종 성능 체크

최종 테스트각종 성능 체크 -

08

출하

출하